Digital Twin: Virtuelles Prototyping zur Unterstützung des Engineering-Prozesses

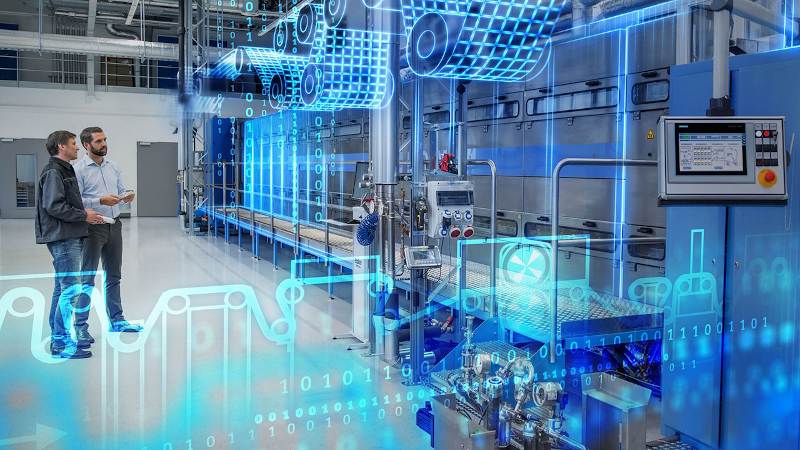

Mit der Verbreitung des Smart Manufacturing beginnt nun die Ära 4.0 der industriellen Produktion. Jedes Jahr strömen innovative Technologien auf den Markt, die den Produktionsprozess in jeder seiner Phase optimieren.

Das Internet of Things (IoT) gehört heute zum täglichen Sprachgebrauch der Arbeiter. Basierend darauf entstehen in den Fabriken die sogenannten digitalen Zwillinge der Produkte und Prozesse.

Digital Twin ist ein seit einiger Zeit anerkanntes Konzept, das sich am besten als ein virtuelles oder digitales Modell der physischen Maschine oder Anlage beschreiben lässt, mit dem es möglich ist, das Verhalten vorherzusehen oder zu optimieren.

Was genau ist der digitale Zwilling?

Der digitale Zwilling ist eine virtuelle Kopie eines reellen Produkts, die erstellt wird, um zu testen und vorherzusehen, wie die Funktionsweise verbessert werden kann und eventuelle Entwicklungsfehler vermieden werden können.

Diese Analyse basiert auf der Verfügbarkeit von hochentwickelter Software wie Simcenter Amesim der Siemens Industry Software, mit denen der digitale Zwilling des neuen Produkts erstellt werden kann.

Mit Hilfe des digitalen Zwillings können nun prädiktiv die Arbeitsweisen eines Produkts analysiert und diagnostiziert werden, um konkrete Veränderungen und Verbesserungen vornehmen zu können. Diese Simulation ist auch für hochkomplexe Systeme wie die Thermo-Fluiddynamik, für Aspekte von mechanischen Elementen oder die Arbeitsweise einer Batterie in einem Elektro- oder Hybridfahrzeug möglich.

Laut einer Studie von Gartner aus dem Jahr 2018 planen 48% der Unternehmen, die am IoT interessiert sind, den Einsatz eines Digital Twin mit dem Ziel, die Zeit bis zur Markteinführung zu verringern, die Anzahl der physischen Prototypen zu begrenzen und ein leistungsfähiges Produkt zu erhalten. Mit dieser Technologie ist eine Ersparnis von 50% der Entwicklungszeit und eine Produktionserhöhung um 20% möglich.

Eine Tendenz, die bis 2022 zur Verdreifachung der Anzahl von Unternehmen, die diese Lösungen einsetzen, führen wird.

Die Vorteile des Digital Twins

Mit dem Einsatz des Digital Twin in der Welt der Industrie lasen sich schon heute wichtige Vorteile erreichen, wie zum Beispiel:

- die Möglichkeit, das Auftreten von Leistungsproblemen in einem neuen Design vorherzusehen, indem virtuell ohne Kosten alternative Designs zur Lösung des Problems studiert werden.

- eine Reduzierung der Wartungskosten eines defekten Produkts, indem der digitale Zwilling in der predicitive maintenance eingesetzt wird. Das Kundenunternehmen vermeidet so teure Ausfälle der Maschinen und Roboter in der Fabrik. Auch eine Vorhersage, wann eine prädiktive Wartung notwendig wird, ist möglich, um unnötige Stillstände zu vermeiden. Mehr zum Einsatz von Simcenter Amesim für die predictive maintenance können Sie in diesem Artikel

- eine Verschiebung der Validierungsprozesse einer Steuerung von der realen in die virtuelle Welt mit dem virtual commissioning. Mit dem virtual commissioning wird der digitale Zwilling des Produkts mit seiner Steuersoftware verbunden, um die Qualität der Steuerung zu überprüfen und eventuelle Debugging-Eingriffe vorzunehmen. Mehr zum virtual commissioning können Sie in diesem Artikel

- eine Verringerung der Zeit bis zur Markteinführung, um noch vor der Konkurrenz einen Teil des Marktes für sich zu sichern, ein Problem, das alle Unternehmen betrifft.

Die Konsequenzen der fehlenden Digitalisierung

Unternehmen, die die digitale Revolution für sich nutzen, sehen ihre Wettbewerbsfähigkeit erhöht, während andere, die sich nicht anpassen, dem Risiko unterliegen, nicht mehr marktfähig zu sein.

In den Bereichen des obersten Managements geht man davon aus, dass die Digitalisierung bestimmen wird, welche Unternehmen überleben werden. Es wird geschätzt, dass mehr als 40% der sogenannten „Fortune 500“-Unternehmen in den nächsten 10 Jahren verschwinden werden.

Die fehlende Digitalisierung ist der Hauptgrund, weshalb die Hälfte der Fortune-500-Unternehmen seit 2000 verschwunden ist.

Die fehlende Digitalisierung ist der Hauptgrund, weshalb die Hälfte der Fortune-500-Unternehmen seit 2000 verschwunden ist.

Pierre Nanterm,

CEO, Accenture

Deutsch (Deutschland)

Deutsch (Deutschland)  English (UK)

English (UK)