Energie ist, unabhängig von der Branche, entscheidend für den Erfolg.

Der wachsende Bedarf an effizienterer Ressourcennutzung, steigende Energiekosten und strenge europäische Umweltvorschriften, die das verbindliche europäische Ziel setzen, den Verbrauch um mindestens 40% gegenüber 1990 zu senken, machen die Entwicklung energieeffizienter Lösungen zu einem Muss.

Mit der Herausforderung, den Verbrauch zu senken, bieten sich aber auch für Maschinenhersteller Chancen.

Wir sind uns bewusst, dass langfristige Betriebskosten ein entscheidendes Auswahlkriterium für Endkunden sind – Maschinenhersteller haben Energieeffizienz als ein weiteres Unterscheidungskriterium identifiziert, um auf dem Markt besser konkurrieren zu können.

Planen zur Maximierung der Energieeffizienz

Maschinenhersteller untersuchen daher neue Architekturen und Technologien, die den Energieverbrauch von Maschinen reduzieren, indem sie innovative vorausschauende Engineering-Simulationssoftware verwenden, um den Energieertrag der verschiedenen Konstruktionslösungen bereits in der Planungsphase zu analysieren, bevor sie mit dem physischen Bau der Maschine beginnen, wie beispielsweise Simcenter Amesim von Siemens Industry Software.

Simcenter Amesim bietet dem Benutzer die Möglichkeit, Multi-Domain-Systeme, wie sie in einer Industriemaschine enthalten sind (eine Zusammenspiel von mechanischen, hydraulischen, elektrischen, pneumatischen, thermischen Elementen…) virtuell zu modellieren und ihre dynamischen Wechselwirkungen während eines typischen Arbeitszyklus vorherzusehen.

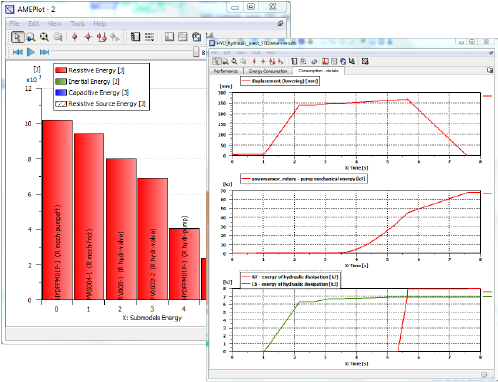

Mit dem “Green-Design” Tool von Simcenter Amesim hat der Anwender die Möglichkeit, die integrierten Leistungen der virtuellen Maschinenanlagen auch aus energetischer Sicht zu analysieren, indem er erzeugte Leistungen, Absorptionen, Verluste und Energieverluste simuliert, die durch das Einfügen bestimmter Komponenten oder Systeme der Maschine erzeugt werden.

Basierend auf der Bond Graph Theory ist Simcenter Amesim in der Lage, die zwischen den Komponenten des Modells ausgetauschten Energieflüsse zu simulieren. Im nächsten Beispiel sehen wir, wie.

Engineering-Simulation für das "Green Design"

In der Skizze (Modell) von Simcenter Amesim wird die Eingangsleistung für den Elektromotor von einer Batterie geliefert, die Leistung wird dann in ein Drehmoment umgewandelt, das von der Antriebswelle abgegeben wird, und schließlich ist der Ausgang der Pumpe ein Fluss, während der Eingang eine Geschwindigkeit ist.

Komponenten wie Elektromotor, Motorwelle und Pumpe können Energie mit den anderen Teilen austauschen, aber auch Energie speichern oder Energie an die Außenumgebung abgeben. So führt beispielsweise der Innenwiderstand von Elektromotoren die Energie in Form von Wärme ab. Durch die Abstände zwischen festen und beweglichen Teilen innerhalb der Hydraulikpumpen kommt es zu undichten Stellen. Sozusagen ist die Energie am Ausgang der Elemente oft kleiner als die Energie am Eingang und das Verfolgen dieser Verluste ist wichtig, um die Effizienz des Gesamtsystems zu überwachen.

Im Simcenter Amesim wurden spezifische Analysetools entwickelt, um Verluste oder Energiebeiträge schnell zu ermitteln. Alle Leistungs- und Energievariablen werden nach ihrer Art klassifiziert: kapazitiv (C), resistiv (R) und Trägheit (I) und können mit Balkendiagrammen animiert werden, um die Wiederholung und Analyse von Missionsprofilen zu erleichtern.

Ein Leistungsflussdiagramm kann entwickelt und animiert werden, um die Simulationsergebnisse optimal zu interpretieren. Durch die Erstellung von Objekten im Dashboard und deren Verknüpfung mit den Simulationsergebnissen können Benutzer die übertragene Leistung, den Leistungsverlust und die Effizienz während des gesamten Arbeitszyklus leicht einsehen

Abschließend wird dank Simcenter Amesim die technische Abteilung des Unternehmens bei der Bereitstellung hochwertiger, leistungsstarker Industriemaschinen unterstützt, indem die Markteinführungszeit verkürzt wird, aber auch bei der Entwicklung maßgeschneiderter, energieeffizienterer Maschinen.

Deutsch (Deutschland)

Deutsch (Deutschland)  English (UK)

English (UK)